金属注射成型

时间:2021.6.8

地点:连云港富驰智造科技有限公司会议室

主讲:梁俊辉

参会人员:连云港东睦新材料有限公司业务部人员

会议内容:MIM注射成形知识点培训

目的:掌握MIM行业相关知识

今天上午连云港富驰智造科技有限公司召开的MIM注射成形基础知识培训,所有业务部门人员参加此次会议,目的就是增强自身的工作能力,更好的为客户服务。

这次培训的主要方式

1.初步掌握MIM技术的优势已经劣势

通过今天上午的培训,了解到MIM注射成形工艺的优势亮点是可以制造生产复杂的零部件,但是劣势就是最好控制在200克以内,粉末细度在4-8微米左右。原因在于MIM使用的金属粉末原料是常规粉末冶金压制的10倍左右,使用原料成本越高,MIM的优势就会越低。

MIM粉末注射成型工艺生产的零部件都是由最低数量,因为收缩率非常的大,原因在于每一个MIM注射成形出来的毛坯里面含有大量的粘结剂,这些粘结剂将注射粉末紧紧包裹以达到原料在模具中正常的流行,从而使密度保持稳定。但是这些粘结剂在脱脂和烧结过程中都会褪去,所以产品收缩率比较大,生产的零部件想要保持恒定最好就是一次性大批量生产。这个时候很多人担心会出现生锈,这个倒不会,MIM注射成形使用的不锈钢原材料,如果放置干燥正常的环境下,两年都没有问题。第二呢,MIM模具可以一次性注射2件、4件、8件、16件。所以说小批量的产品并不适合MIM工艺来完成。MIM注射成形烧结的时候与常规粉末冶金不同,常规粉末冶金件烧结时间预计四个小时完成,而MIM注射成形毛坯件需要十二个小时,需控制炉子温度,慢慢的将毛坯中的粘结剂排除,达到毛坯更加稳定的状态。

在生产高密度的粉末冶金件,选用MIM注射成形是有优势的,可以将密度做到7.6-7.8克,而常规的粉末冶金压制大概在6.8左右。选用不同的生产力原材料,生产的密度是不一样的。比如MIM选用不锈钢,则密度控制到7.6左右。选择超合金,密度控制在7.6左右。选用科瓦合金,密度控制在7.8.使用高比重金,密度控制在18.3左右,因为里面含有钨成分等等,有几个密度低的,比入选用钛合金,生产出的注射成形件的密度在4.2左右,通常这个会用在航天技术上面,因为材料密度低,降低自身的体重。也会在手机行业中见到,因为重量会影响使用手机的感觉。面对手机发展非常迅速化的行业,一个项目可能出来到技术也就几个月的时间,所以MIM行业更需要懂得行业的脉搏,紧跟时代的步伐。

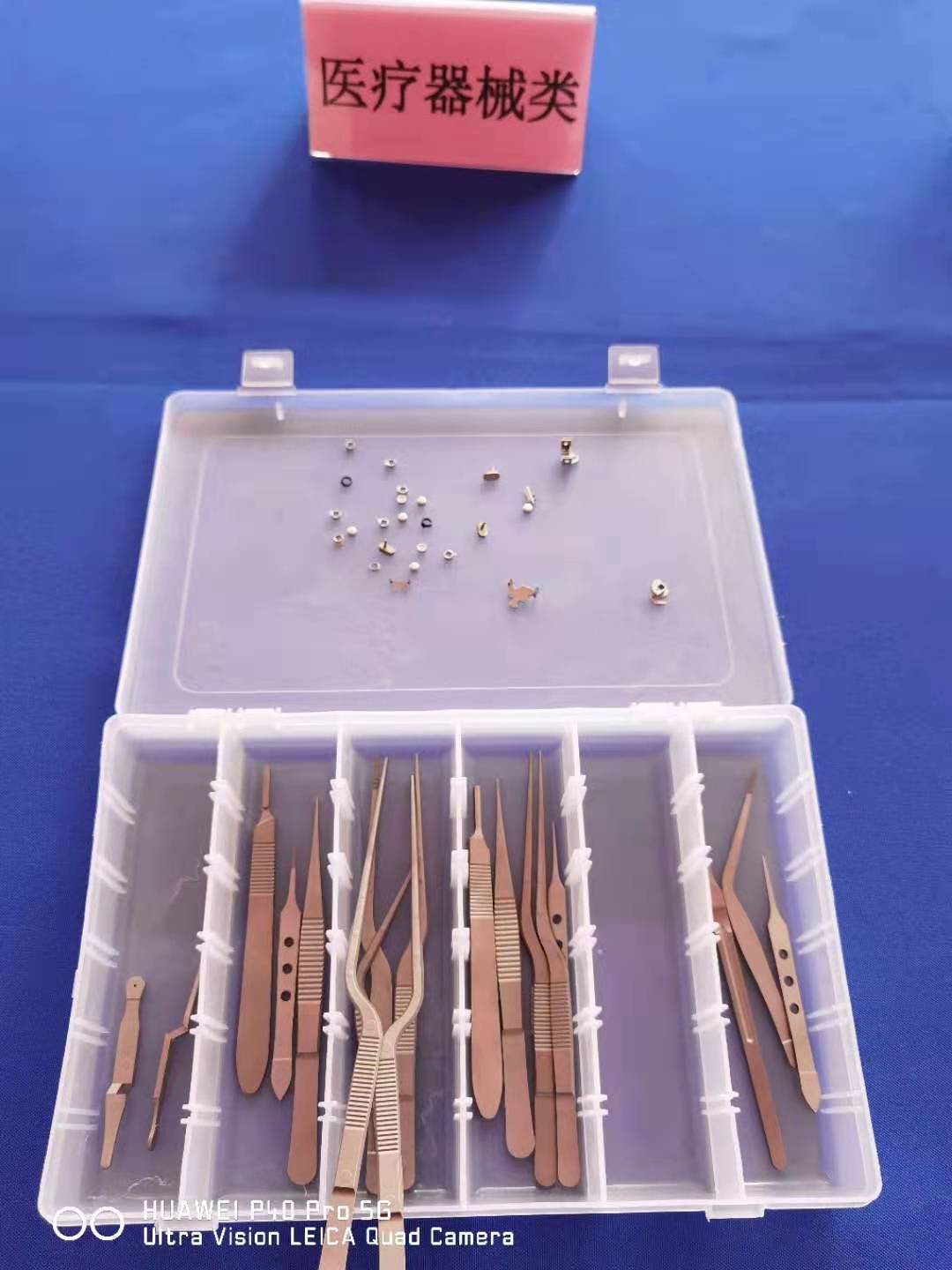

2.下面列举了医疗、汽车、电子IT、航天、消费品、枪械等行业中使用的MIM金属注射成形的零部件

MIM在医疗领域中生产牙齿正畸件,产品非常的小,之前经前会在一些整牙的朋友嘴巴里面看到的整牙畸件,这个件采用316L不锈钢材料。

外科手术器,之前手术需要在身上开到,而现在手术在身上开一个洞,使用MIM金属注射成型的手术钳来操作就可以完成手术复杂的技术。这个技术比较新,在2015年左右MIM技术才完成最终形态的手术钳,采用的不锈钢,密度在7.65左右,极限抗拉强度900MPa,屈服强度730MPa,硬度25HRC。

MIM在汽车行业中的应用,比如发动机内达到上千的温度,使用科瓦合金材料制作的注射成型件就可以在这样的环境中使用。比如发动机摇臂,这个是采用低合金钢制造的控制发动机的可变气门正时行程的摇臂。采用MIM的特别是结构复杂,而且质量非常的轻。

涡轮增压器上的叶片,在汽车柴油机涡轮增压器中用的叶片就是MIM注射成功工艺完成。这个零件能达到严格的尺寸公差要求,用切削加工可使叶片叶型达到正负0.015毫米的精度。这个叶片是采用专业模具生产的,这种模具打开具有极好的滑块功能,在脱出时可减小变形。MIM生产可使生产成本降低20%。

MIM零件在电子通讯仪器中使用的的比例最大,占所有MIM行业的50%左右,任何形状复杂的插头座基本都是MIM产品和一些电子用品,生产成本低的,性能要求高的,比较小且复杂的零件基本都是MIM技术生产而来。

比如光导纤维零件,形状看起来非常复杂的光导纤维收发报机外罩也是选用不锈钢MIM金属注射成形技术制造。

手机零件插卡器,一个手机可以放三张手机卡,或是两张卡,那个卡的支架就是MIM件,现在选用铝和塑胶的比较多,这样可以减少手机的重量,哪怕是一克,在手机里面那么多的零部件,合起来效果就比较明显了,衡量通选设备是否具备市场竞争力,其使用的手感是非常重要的。

手机的摄像头、手机喇叭过滤网、手机的滑块与铰连筒都是MIM注射成形技术完成。

MIM技术选用不同的材料,比如科瓦合金,能够有效的提高耐高温和降低零部件的重量问题,这个优势特别适合于航天事业。比如座椅安全带零件,利用高强度的优势生产出的座椅安全带零部件也就控制在100克作用,这个复杂的零部件热处理后,抗拉强度在200MPA。

出油阀压紧座,以前这个零部件都是冲压加切削加工完成,重量没有MIM制造的优势大,现在都已经换成MIM粉末注射成形完成。这样节约了大量的生产费用,用在航天上和医疗的上的零部件价格都是比较昂贵的,更重要的是,MIM一化生产出来方便了组装,又提升了零部件的性能。

火箭燃烧器,这是一个推进器装置,是铌合金零件,形状呈现几何图形,太复杂的结构只有通过MIM技术完成是最好的选择。

MIM在日常用品中也经常看到,比如手表里面的零部件、小马达里面的零部件、眼睛上的零部件、摄影机械等。

学习总结:

在MIM技术发展初期,由于就几家有能力的企业拥有和掌握这些技术,到后来,慢慢普及开,MIM产品兼具尺寸较小、形状复杂、强度高、中等或高的表面粗糙度及中等或精密的公差等这些基本的数据才慢慢被大家所掌握。因为工艺针对于产品的最终形,生产出来的注射成形毛坯基本已经成形,省掉昂贵的机加工费用,在需要的零件数量达到一定标准的时候,MIM工艺是有竞争力的。

要想充分了解MIM金属注射成型的最大的受益,必须知道MIM王艺的优势与劣势:

MIM工艺可使生产实现高度自动化,因此,对于大量生产最有竞争力

可将MIM零件设计成壁非常薄,还可以有精镗的孔、螺纹及其他细节

和铸造金属与合金相比,MIM工艺原材料的价格较高。这就是MIM零件一般都相当小的主要原

因因为小零件的材料费用在总生产成本中只占较小部分

MIM工艺对环境友好,同时,比其他生产工艺消耗的能量更少,越贵的原材料,优势就体现的越大。