粉末冶金的优势

1.根据零部件的使用性能要求添加不同金属成分

粉末冶金PM和MIM金属注射技术优势可以结合多种原材料实现产品合金化的生产,简单说就是将多种元素粉末按合金成分的要求配制和均匀的混合在一起使用,(下图为连云港东睦PM压制粉末混合车间)

对于生产常规的零部件使用的粉末都是经过混合的粉,为了使压制的零部件方便拿出和减小压制成形时压胚与阴模壁间的摩擦及粉末颗粒之间的摩擦,在混料的时候必须加入适量的润滑剂。在铁基粉末冶金结构零件生产中,最常见的就是铁粉与石墨粉的预混合粉生产的铁基零件,只有铁与碳两种元素。大量生产经验证明,使用一定粒度组成的铁粉,无论是还原铁粉还是水雾化铁粉,与石墨粉混合均匀和压制成压坯,在1120℃烧结30min,都可得到今人满意的铁-碳合金烧结钢零件。这表明,在足够高的烧结温度下,碳原子可以均匀地扩散到铁中,形成奥体固溶体。因此一般铁基粉末冶金结构零件材料可用元素粉混合法,即预混合粉生产,添加金属元素粉根据零部件需求。

2.粉末冶金节材、材料利用率高和相对比较复杂零部件的制造

这一优势要接合复杂零部件来说,一个复杂零部件的生产需要多个工艺环节完成,机加工的环节会给一家公司带来成本的上升,每一个机加工环节无疑也是在增加材料的使用率,想对比粉末冶金技术而来,只需要在初期模具设计上做一改动,便可有效的省去中间机加工环节,一次性压制成形的粉末冶金零部件。有优势也相对有一定的缺点,因为粉末压制过程中,是粉末与粉末挤压成形,中间多少有一定的间隙,所以在生产的零部件对比铸造或者锻件对比,硬度要低一点,为什么说相对比复杂零部件,因为成形过程中粉末的流动性远不如液态金属,因此对产品结构形状有一定的限制,这指示针对特殊件,但是生产例如齿轮、链轮等复杂零部件,粉末冶金的优势就得以体现了。

3.不存在释放物对环境和人体伤害低

工作人员在工作岗位时间长了,会有职业病一说,通常都是一个动作时间久了,劳累的都是一个地方造成不适,或者空气污染,长时间吸收污染的气体造上肺气肿等,对于一些钢铁企业来说,国家对环境的管控也影响到企业的发展,因为这些企业的发展会对空气造成污染,有背于人们生活环境的改变,所以粉末冶金技术这个时候取代了铸铁厂和锻造厂,也让粉末冶金技术得以大肆的去发展。在连云港东睦新材料有限公司特别注重于生产车间的环境,以6S标准严格遵守条例,将环境对工作人员造成的伤害降到最低(图为连云港东睦新材料有限公司6S标准规范工作室)

4.粉末冶金材料密度是可以控制的,有利于汽车整车的轻量化。

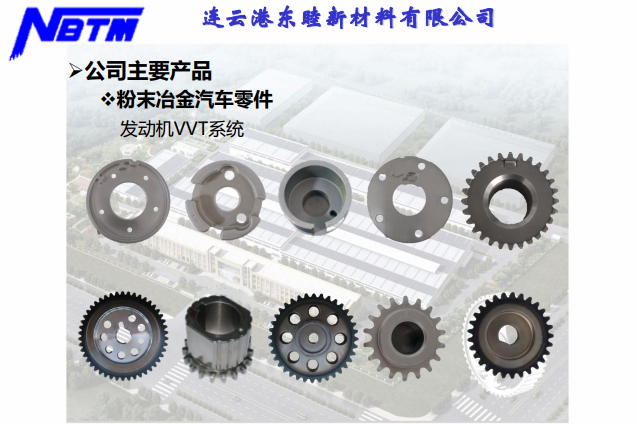

这一次上海第十九届上海国际汽车工业展览会就有这么一家公司,以轻量化为主导,宣传公司生产车身优势,在目前粉末冶金生产的汽车零部件已达到多样化,每一量汽车使用的粉末冶金件达到上几十件甚至是上百件,简要的举例几样汽车中的粉末冶金件:链轮、轴承盖、涡轮增压器(MIM金属注射)。在这些零部件中,根据性能添加不同的金属元素和零部件精度提高,从而降低汽车零部件在整体重量。对于链轮来说,自带润滑的效果也是非常有优势的,而粉末冶金在压制过程中多多少少都有一定的间隙,这样润滑剂便可以渗透进去,有利于粉末冶金制作链轮具有多种效果。(如图连云港东睦链轮)

这里简单的分析一下粉末冶金几点优势,但是对于粉末冶金优势不仅于此。可以结合上一篇连云港东睦行业新闻里的《总结粉末冶金零部件优势》文章一起深入了解粉末冶金的优势。